- HOME

- PRODUKTY

- Produkty A-Z

- Suwnice

- Torowiska dźwignic

- Uchwyty i chwytaki

- Trawersy

- Wciągniki, wciągarki, zblocza haki

- Wciągarki bramowe

- Żurawie warsztatowe

- Wyposażenie i części zamienne

- Platformy i wozy transportowe

- Wózki podnośnikowe

- Stwórz własny wózek podnośnikowy

- Wózek do kręgów Q=230kg

- Wózek do form wtryskowych Q=300kg

- Wózek do form wtryskowych Q=300kg

- Wózek do podzespołów pojazdów Q=70kg

- Wózek do form wtryskowych Q=100kg

- Wózek do podzespołów pojazdów Q=200kg

- Wózek do bioreaktora Q=350kg

- Wózek do bioreaktora Q=450kg

- Wózek do szafy elektrycznej Q=450kg

- Wózek do kręgów Q=1000kg

- Wózek do kręgów Q=1000kg

- Wózek do obrotnicy Q=1200kg

- Wózek do podzespołów pojazdów Q=1300kg

- Wózek montażowy Q=2t

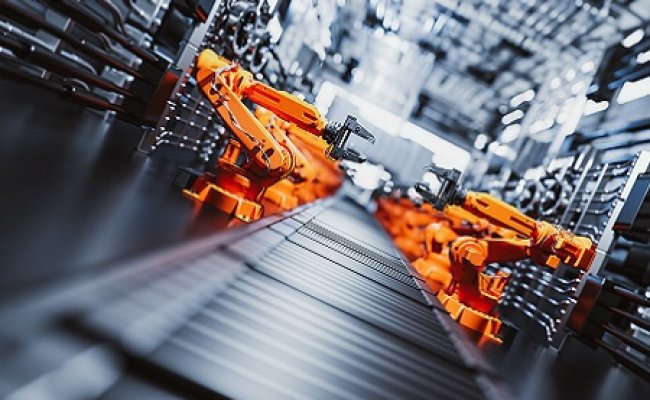

- Automatyzacja produkcji

- Specjalne rozwiązania techniczne

- Projekty i ekspertyza

- Przesuwnice

- Obrotniki

- Obrotniki cięgnowe

- Zawiesia i akcesoria

- Przeglądy i konserwacje

- Czerpaki

- Rozwiązania branżowe

- USŁUGI

- O FIRMIE

- CBR

- Filmy

- BRANŻE

- Przemysł produkcji taboru szynowego

- Przesuwnica technologiczna

- Prostownica do wagonów

- Wózki technologiczne

- Samojezdna platforma omnikierunkowa PSK HAK

- Przesuwnica pojazdów szynowych

- Oprzyrządowanie spawalnicze

- Platforma robocza do obsługi taboru kolejowego

- System automatycznego transportu pudeł wagonów

- Uchwyt do transportu szyn - automatyczny chwytak szynowy

- Transport szynowy i infrastruktura kolejowa

- Ocynkownie

- Suwnica do obsługi wanien cynkowniczych

- Trawersy do wanien cynkowniczych

- Platforma międzynawowa do transportu trawers

- Wóz międzynawowy do transportu trawers

- Stanowisko rozładunku trawers

- Suwnica piecowa do ocynkowni

- Żuraw do transportu form zgarów cynku

- Suwnica specjalna lejnicza

- Trawersa do warunków hutniczych

- Logistyka magazynowa i składowanie materiałów

- Suwnica technologiczna do transportu rolek folii

- Suwnica kolumnowa magazynowa

- Suwnica kolumnowa magazynowa podwieszana

- Uchwyt do transportu płyt podkręgowych

- Suwnica dwudźwigarowa

- Suwnice czerpakowe w magazynie paliw alternatywnych

- Żuraw warsztatowy słupowy TYP ZSP

- Wózek podnośnikowy Q=2t

- System transportu koszy wysokiego składowania

- Przemysł metalurgiczny

- Wóz do transportu kręgów stalowych

- Suwnica w fabryce elektrod grafitowych

- Wóz do transportu kadzi

- Trawersa do transportu kadzi

- Suwnica magnetyczna do transportu grodzic

- Suwnica dwudźwigarowa w zakładach przetwórstwa metali

- Trawersa belkowa hutnicza

- Trawersa specjalna do kadzi z zawiesiami uchylnymi

- Żuraw lejniczy do transportu żużla

- Przemysł elektromaszynowy

- Konstrukcja mobilna z suwnicą do spawania i montażu

- Obrotnik do elementów wielkogabarytowych

- Trawersa z funkcją poziomowania ładunku

- Platforma transportowa do elementów wielkogabarytowych

- Trawersa do elementów wielkogabarytowych

- Żuraw z manipulatorem

- Prasa hydrauliczna do prostowania długich elementów

- Dźwig towarowy

- Dźwignik do pakietów blachy

- Przemysł gospodarki odpadami

- Suwnice w magazynie paliw alternatywnych

- Suwnica pomostowa z konstrukcją nośną

- Wciągarka bramowa do oczyszczalni ścieków

- Żurawie ocynkowane do oczyszczalni ścieków

- Suwnica dwudźwigarowa z chwytakiem magnetycznym

- Suwnica ocynkowana do oczyszczalni ścieków

- Kosz do transportu materiałów

- Wóz szynowy do kontenerów typu mulda

- Wciągarka bramowa specjalna czerpakowa

- Przemysł drzewny i papierniczy

- Suwnica chwytakowa do transportu drewna

- Suwnice podwieszane do transportu wewnątrzzakładowego

- Obrotnica z chwytakiem do kłód

- Suwnica dwudźwigarowa chwytakowa

- Trawersa specjalna hakowa

- Trawersa do transportu wiązek prętów

- Trawersa specjalna z zawiesiami

- Uchwyt kleszczowy do odkuwek

- Suwnica dwudźwigarowa Q=20t i Q=8t

- Przemysł paliwowo-energetyczny

- Przesuwnica do transportu wagonów z koksem

- Wóz transportowy do rolek młyna węglowego

- Suwnica bramowa przeładunkowa z czerpakiem

- Suwnica jednodźwigarowa Q = 5 ton

- Suwnica dwudźwigarowa czerpakowa

- Platforma do transportu korpusów generatorów

- Specjalne rozwiązanie - mobilna wiata fitosanitarna

- Trawersa do transportu wirników turbiny

- Przemysł budowalny

- Przemysł chemiczny i tworzyw sztucznych

- Automatyka przemysłowa

- Przesuwnica automatyczna obiegu form odlewniczych

- Układ suwnic automatycznych do obsługi magazynu paliw

- Trawersa z automatycznym systemem poziomowania ładunku

- Tandemowy układ suwnic w zakładach produkcji grodzic

- Suwnica z podajnikiem automatycznym

- Trawersa automatyczna

- Trawersa z obrotnikami DOR=40t

- Obrotniki spawalnicze

- Uchwyt do transportu kręgów stalowych

- Przemysł wydobywczy

- Przemysł stoczniowy i portowy

- Przemysł lekki

- Suwnica z podajnikiem automatycznym do transportu skrzyń

- Trawersa automatyczna do transportu palet

- Suwnica podwieszana

- Uchwyt do transportu rolek z pochwytem od wewnątrz

- Uchwyt do transportu beczek

- Suwnica pomostowa z konstrukcją wsporczą

- Żuraw warsztatowy słupowy TYP ZSP

- Wciągarka bramowa specjalna przejezdna

- Żuraw warsztatowy przyścienny TYP ZPO

- REALIZACJE

- Suwnice jednodźwigarowe i dwudźwigarowe

- Suwnica jednodźwigarowa Q=12,5t

- Suwnica jednodźwigarowa Q = 10 ton

- Suwnica jednodźwigarowa Q=6,3t

- Suwnica jednodźwigarowa Q=5t

- Suwnica jednodźwigarowa Q=5t

- Suwnica jednodźwigarowa Q = 5 ton

- Suwnica jednodźwigarowa Q=3,2t

- Suwnica jednodźwigarowa Q = 3,2 tony

- Suwnica jednodźwigarowa Q=2t

- Suwnica jednodźwigarowa Q=2t

- Suwnica jednodźwigarowa Q = 10 ton

- Suwnica dwudźwigarowa Q=25t i Q=16/5t

- Suwnica dwudźwigarowa Q=20/10t

- Suwnica dwudźwigarowa Q=20t i Q=8t

- Suwnica dwudźwigarowa czerpakowa

- Suwnica dwudźwigarowa Q=20t

- Suwnica dwudźwigarowa czerpakowa

- Suwnica dwudźwigarowa Q=20t

- Suwnica dwudźwigarowa Q=12,5/6,3t

- Suwnica dwudźwigarowa czerpakowa

- Suwnica dwudźwigarowa chwytakowa

- Suwnica dwudźwigarowa czerpakowa

- Suwnice bramowe i półbramowe

- Automatyzacja procesów produkcyjnych

- Realizacja - system mobilny z suwnicą do transportu komponentów

- System transportu form odlewniczych

- System automatycznej obsługi magazynów obrotowych

- System poziomego transportu kręgów stalowych

- Zespół chwytaków do transportu szyn

- System manipulatorów z obrotnikiem detali

- Manipulator do badań RTG stali

- System technologiczny automatycznego zacierania betonu

- System automatyczny do magazynu paliw alternatywnych

- Realizacja - system manipulatorów trzpieniowych

- Platformy i wozy transportowe

- Platforma do transportu korpusów generatorów

- Platforma transportowa Q=30t

- Platforma do transportu kadzi z żużlem

- Platforma transportowa Q=25t

- Wóz do transportu rolki młyna węglowego Q=20t

- Platforma transportowa Q=16t

- Wóz międzynawowy do cynkowni

- Wóz szynowy do kontenerów typu mulda

- Samojezdna platforma omnikierunkowa PSK HAK

- Przesuwnice

- Żurawie warsztatowe

- Żuraw warsztatowy słupowy pełnoobrotowy ZSP Q=3,2t

- Żuraw warsztatowy słupowy ZSO Q=2t

- Żuraw warsztatowy ZSP Q=2t

- Żurawie warsztatowe słupowe Q = 2 tony

- Żuraw warsztatowy przyścienny ZPW Q=1,5t

- Żuraw hydrauliczny o konstrukcji teleskopowej

- Żuraw warsztatowy w wykonaniu specjalnym Q=130kg

- Żuraw - manipulator kolumnowy Q=20kg

- Wysięgnik żurawia

- Torowiska Dźwignic

- Trawersy

- Trawersa do podnoszenia wirników turbiny Q=185t

- Trawersa Q=175t

- Trawesa odlewnicza Q=150t

- Trawersa belkowa hutnicza

- Trawersa do transportu walców Q=57t

- Trawersa krzyżowa Q=50t

- Trawersa obrotowa Q=48t

- Trawersa obrotowa Q=40t

- Trawersa elektropermanentna Q=12t

- Trawersa TRA Q=5t

- Trawersa TRW Q=3,5t

- Trawersa o zmiennym rozstawie haków Q=1t

- Obrotniki

- Obrotnice

- Uchwyty i chwytaki

- Specjalne rozwiązania

- Mobilna wiata fitosanitarna

- Urządzenie do prostowania ścian i obwodzin węglarek

- Urządzenie do prostowania konstrukcji

- Rama transportowa do rdzenia uzwojonego

- Zapadnia zestawów kołowych

- Obrotniki pasowe do elementów wielkogabarytowych

- System do transportu bloczków na stanowisku pakowania

- Stół do podmontażu sufitu i okablowania

- Obrotnik rolkowy stacjonarny

- Urządzenia dźwignicowe jako wyposażenie linii technologicznej

- Wyposażenie linii technologicznej do budowy infrastruktury kolejowej

- Kosz do transportu materiałów budowlanych

- Filmy

- KONTAKT

Masz pytania? Skontaktuj się z nami!

+48 538 519 019 zapytania@hak.com.pl